Eine Arbeit von Martin Schienbein

Bis zur Insolvenz im Jahr 2002 war die Philipp Holzmann AG nicht nur beim Bau von Prestige-Projekten in aller Welt beteiligt, sondern auch maßgeblich am Wiederaufbau des vom Zweiten Weltkrieg weitgehend zerstörten Deutschlands. Zahlreiche Wohnhäuser wurden in den unterschiedlichsten Bauweisen durch die Philipp Holzmann AG errichtet.

In der Ausarbeitung mit dem Titel “Beton-Bauweisen von Wohnhochhäusern der 1960er Jahre – Großtafelsysteme-Holzmannsysteme bei der Philipp Holzmann AG” wird neben der Entwicklung des Wohnungsbaus in Deutschland nach dem Zweiten Weltkrieg und der Umsetzung industrieller Fertigungstechniken in der Bauwirtschaft vor allem auf die unterschiedlichen Grundrisslösungen und Bauweisen bei Wohnhochhäusern eingegangen, insbesondere die Großtafelbauweise. Die vollständige Ausarbeitung im PDF-Format ist über folgenden Link zu beziehen: Beton-Bauweisen von Wohnhochhäusern der 1960er Jahre (Dateigröße: 8MB).

Die Bezeichnungen der Bilder verweisen auf den Fundort im Bildarchiv der Philipp Holzmann AG beim Zentralverband der Deutschen Bauindustrie in Berlin: 4-stellige Mappen Großtafelsysteme-Holzmannnummer und 3-stellige Bildnummer. Eine Übersicht über die in Hängemappen und DIN-A4-Ordnern gesammelten Fotos ist in Form von Excel-Listen unter dem Menüpunkt Bestandsübersicht einzusehen.

Die Gebäude auf den folgenden Bildern wurden alle durch Holzmann errichtet, eine Benennung von Hochhaus-Art und -Bauweise erfolgt in den Bildbeschreibungen.

Der Fokus der Ausarbeitung liegt auf der Anwendung der Großtafelbauweise durch die Philipp Holzmann AG. Dabei werden in stationären Fabriken großformatige, selbst tragende Stahlbeton-Elemente vorgefertigt, die anschließend auf der Baustelle nur noch montiert werden müssen. Die dafür ebenfalls gebräuchliche Bezeichnung „Plattenbau“ für die Großtafelbauweise und Gebäude, die aus Großtafeln errichtet wurden, ist im Grunde genommen nicht korrekt. Platten sind flächige auf Biegung beanspruchte Bauteile wie zum Beispiel Decken. Die Wände werden allerdings auf Druck beansprucht und sind entsprechend keine Platten, sondern Scheiben. Der Begriff Tafel beschreibt beide Tragformen und ist so allgemeingültig.

Die nachfolgenden Bildern zeigen Wohngebäude, die durch die Philipp Holzmann AG in Großtafelbauweise errichtet wurden.

Nach dem Zweiten Weltkrieg ging die Entwicklung des Beton-Fertigteilbaus im Wesentlichen von Frankreich aus. Insbesondere die Verfahren „Camus“ und „Coignet“ setzten sich durch. Um den Großtafelbau auch in Deutschland im großen Stil umzusetzen, kauften deutsche Baukonzerne Lizenzen der ausländischen Anbieter an und konnten so ohne langwierige Entwicklungarbeiten die bereits erprobten Verfahren und Systeme anwenden.

Gemeinsam mit der französischen Firma Edmond Coignet S.A. gründete die Philipp Holzmann AG am 14. Juli 1961 die Holzmann-Coignet Fertigbau GmbH. Neben einem weiteren Holzmann-Coignet-Werk in Garching bei München folgte eines in Hannover, bei dem das aus der Kooperation mit der schwedischen Firma Ohlsson und Skarne entstandene System Holzmann-Skarne umgesetzt wurde.

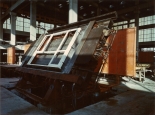

Tafelherstellung im Werk

Zentrales Element der Großtafelproduktion sind die Formmaschinen. Je nach Art und Größe der herzustellenden Tafel können die Maschinen speziell angepasst werden, funktionieren jedoch nach demselben zweistufigen Prinzip: Im ersten Schritt befindet sich die Maschine in horizontaler Position. Alle notwendigen Einbauten wie Wasserrohre und Leerrohre für die Elektroinstallation werden eingebaut, bevor anschließend der Beton aufgegossen wird. Nach einer Aushärtezeit wird im zweiten Schritt die Maschine in eine vertikale Position gefahren, um schließlich die fertige Tafel herauszulösen und mittels Kran zum Lagerplatz zu transportieren, wo sie bis zur Montage nachhärtet. In derselben Weise werden nicht nur die Innenwand- und Deckenelemente hergestellt, sondern auch die Außenwände mit bereits eingebauten Fenster- und Türrahmen, Schornsteine oder Treppenläufe inklusive der Podeste.

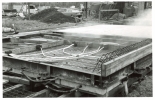

Tafelherstellung in der Feldfabrik

Neben der stationären Herstellung im Werk können die Tafeln auch direkt auf der Baustelle in einer Feldfabrik hergestellt werden. Die wiederverwendbaren Schalungen bestehen dabei aus Betonmatrizen im Innenbereich und Stahlschalungen im Randbereich. Um die äußeren Witterungseinflüsse einzudämmen und den Beton nach dem Befüllen der Form nicht zu schnell auskühlen zu lassen, werden die Elemente von unten mit heißem Wasserdampf beheizt. Nach 24 Stunden können die fertigen Elemente ausgeschalt werden.

Montage auf der Baustelle

Bevor die fertigen Großtafeln montiert werden konnten, mussten nach Ausheben der Baugrube die Fundamente hergestellt werden. Zum Einsatz kamen dabei in der Regel Streifenfundamente mit passgenau justierten Aufsetzpunkten für die Wandelemente. Die Tafeln wurden zumeist stehend mit speziellen Anhängern für Lastkraftwagen zur Baustelle transportiert. Der Einbau erfolgte anschließend unmittelbar vom Transportfahrzeug aus, ohne die Tafeln zwischenzulagern. Eine genaue Zeitplanung war hierbei essentiell, um die Wartezeiten im Sinne der Rationalisierung des Bauablaufs möglichst gering zu halten. Zum Einbau wurden im wesentlichen zwei Krantypen verwandt: Portal- und Turmdrehkräne. Um die Kranspielzeiten zu reduzieren und die Flexibilität zu erhöhen, wurden beide Krantypen schienengebunden ausgeführt. Die entlang der Längsachsen der Gebäude geführten Schienen ermöglichten so das Versetzen der Kräne und damit den einfachen und passgenauen Einbau der Tafeln.

Nach dem Einsetzen und Justieren der Elemente sowie dem Betonieren der Fugen mussten nur noch die eingebauten Installationen miteinander verbunden werden. Sobald eine Etage geschlossen wurde, konnten dort die Ausbauarbeiten beginnen während im Geschoss darüber die nächsten Tafeln eingebaut wurden. Da die Wand- und Deckenelemente im Werk oberflächenfertig hergestellt wurden, mussten vor dem Tapezieren oder Streichen nur noch eventuell vorhandene Poren oder Unebenheiten ausgebessert werden. Die Fassaden wurden meist ebenfalls im Werk oberflächenfertig hergestellt und zum Beispiel mit einer Waschbetonoberfläche ausgebildet.